2013年伊始,上海浦东。随着一只金黄色机械手臂的翻转、回旋,在600摄氏度高温下,三四斤重的银白色金属卷板,在青烟中被迅速抓取,放置到下一个工位,干脆利落。经过一道道流水线工序后,末端摆满了成型的壳体。这是上海日立电器有限公司(下称上海日立)钣金工厂的壳体生产车间,20台色彩夺目的机器人正在作业。

每台机器人在固定位置,可操作两台或多台设备。在等离子焊接工位,几名工人散布其间,或调整机器人设备,或抽样检测产品。

自2007年引进机器人以来,上海日立,这个世界上最大的压缩机生产商之一,已经拥有机器人近百台,这也是中国家电行业中大规模应用工业机器人的起始。而将机器人引进制造业的念头,源于此前上海日立管理层在参观丰田公司时,发现后者的钣金工厂“员工120名,其中工人10名,机器人110名”。

一直以来全球的工业机器人在汽车行业使用最早也最多,多作业于焊接、冲压和涂装。但现在,机器人正在各行业内“大举进攻”,从烟草、五粮液等贵重物品的搬运,到制砖、食品饮料行业,甚至饲料行业。

国际机器人联合会(IFR)最新数据显示,2011年是工业机器人自1961年以来发展最成功的一年,同比增长38%,新增机器人达到16.6万多台,其中中国工业机器人的销售量为2.2万多台,同比增长51%。

工业机器人的技术水平决定了制造业生产的精度、准度与效率,其应用的深度与广度已成为衡量一个国家制造业水平和科技水平的重要标志。然而细究制造业现状,中国的制造业自动化之路并非畅途。

直降成本

劳动力成本显然是工业机器人应用规模的决定因素。

上海日立西区的壳体生产车间共有三条不同型号产品的壳体生产线:H1、H2、H3,其中H3壳体生产线有七台机器人,这条生产线需完成卷板整形、等离子焊接、粗扩、精车、冲孔、抛光等十道工序。

十道工序只配置4人。这4名工人需操作25台设备,人均操作6台。2007年前的作业场景则是11个工人操作17台设备。

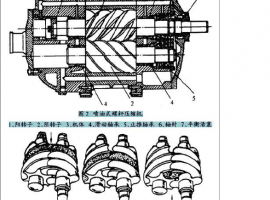

工业机器人是一种模拟人手臂、手腕和手功能的机电一体化装置,可对物体运动的位置、速度、加速度进行精确控制,从而完成某一工业生产的作业要求。上海日立的机器人自重560公斤左右,其重复定位精度可达0.07毫米-0.15毫米,手臂负载高达70公斤,能如蜜蜂般作业不停。

上海日立目前每年产销压缩机1800万台。1993年引进日本技术建成生产线后,生产节拍由20余秒提高到1998年的10余秒,现在经自动化改造后,已提升至7.5秒。也就是说,一条生产线,每7.5秒即可出一台产品。机器人的生产效率显而易见。

早在上世纪80年代,第一代工业机器人在发达国家汽车产业中的应用就达到一波高潮。

汽车工业中,焊接是汽车零部件与车身制造中承上启下的关键环节。1995年之际,尽管人力成本很便宜,上海的汽车厂即开始逐步引进机器人。当时汽车零部件尤其是底盘制造,涉及安全性——车子在撞击时,如焊缝质量不好会发生事故,因此不能漏焊。东风汽车[-1.32%资金研报]有限公司商用车公司车身厂(下称东风车身厂)技术科焊接工艺主管肖同新表示,机器人弧焊较人工弧焊优势明显,弧焊机器人具有焊缝跟踪功能,与零件搭接缝隙的距离、焊枪移动和焊机走丝的速度均比人工控制精确。

然而,考虑到国内劳动力成本低,上海日立在1993年引进日本生产线时,没有完全采用日本的自动化流水线。从流水线建设方案中拆掉了一部分,如装配流水线上的选配岗位,采用人工完成。但目前,在上海的多数劳动密集型制造行业,劳动力成本优势明显下降:刚入职的大学生一般月薪2000多元,一线工人为计件工资,月收入可达6000元,这个数字在2007年之际仅3000元到4000元。

在2011年底,上海日立的母公司上海海立(集团)股份有限公司引进机器人34台,减少工人岗位111个,投入资本2483万元,平均每套设备投入73万元。按照每个工人年收入7万元计算,三年即可收回成本。

劳动密集型制造企业需大量雇佣劳务工,这也造成每年长假过后,一线人员总有部分员工流失,有时会干扰正常生产,操作员更替频繁会影响产品质量、增加设备损坏率以及安全隐患事故增多。

上海海立集团副总经理李黎告诉记者,来自农村的年轻人也不愿意到生产线上进行重负荷作业,有时人员调岗需做大量思想动员工作,现在就没有这个顾虑了。如今现场工人的工作主要侧重设备维护与产品检测,工作强度大为减轻。

鲁公网安备 37131202371556号

鲁公网安备 37131202371556号