随着国民经济的高速发展,制冷业已成为现代人民生活和经济社会不可缺少的行业。目前,我国大中型的冷冻业及冷库等制冷设备大多采用氨为制冷剂。由于氨的特殊性及制冷系统的复杂性:制冷剂氨(NH3)为二级毒性的商品,当在蒸汽中容量达0.5-0.6%,就要使人致死,同时氨蒸汽在空气中含量达15.7%~27%,遇明火就要爆炸;而且用于制冷的压缩机、冷凝器等均属压力容器。所以在氨制冷设备的使用中,一旦发生泄漏及其他事故都会给人身及财产带来严重的危害。因此,如何确保氨制冷设备正常运行,意外泄漏事故之后应急处置,是非常重要的问题。

一、 氨制冷系统预先危险性

根据制冷系统实际运行情况统计分析,安全风险主要来源于氨泄漏。

氨泄漏危险点主要有:

1、管路系统泄漏(包括管道、阀门、连接法兰、泵的密封等设备及部位);

2、储罐泄漏;

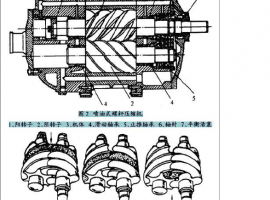

3、制冷系统设备部件泄漏(蒸发器、压缩机、冷凝器);

4、自然因素,如地震、雷击等。

应用预先危险性分析方法对氨制冷可能发生的事故,预先危险性分析是对系统存在的各种危险因素(类别、分布)出现条件和事故可能造成的后果进行宏观、概率分析的系统安全分析方法,其目的是早期发现系统的潜在危险因素,确定系统的危险性,提出相应的防范措施,防止这些危险因素发展成为事故。

二、氨制冷系统的安全控制措施

在氨制冷系统中,应当特别重视事故的防范,保证安全。许多事故的发生,都是防范意识没有到位而产生的,在其系统的操作管理,要有效地进行防范。防范措施包括有:努力提高操作人员的技术技能和防范意识;应急预案的制订;各压力容器、管道及安全附件的保养和定期检验;系统中容易产生漏点和爆点的设备及管道进行有效的预防和控制。

1安全阀失效控制

安全阀超压起跳排放一般是用管道引导到高空进行排放,安全阀起跳后往往会造成因脏物阻碍密封造成泄漏或因其它原因泄漏,安全阀排放口大多安装在高空处,在检查中容易疏忽,时间长了极易造成安全阀失灵。

所以,在安全防范中要经常检查安全阀的排放口是否有氨气漏出,还应当按照技术要求进行定期检验校正。安全阀超压起跳后一定要进行检验校正。有很多专家及权威人士建议,安全阀排放口应当对水池排放,如遇安全阀起跳,氨汽直接排放至水池中,因氨易溶于水,这样,可以有效地减少氨气在空气中迷漫所造成的不安全影响。

2冷凝器氨泄漏控制措施

冷凝器的冷却管一般是由钢管焊接而成。在使用中,接触水和空气频繁,使之腐蚀较快,清洗冷却管的污垢时内壁的摩擦加速了磨损腐蚀,造就容易产生漏点。

所以要对冷凝器的冷却管定期检查腐蚀情况,达到一定腐蚀程度就要更换。

3制冷设备防潮隔层氨泄漏控制措施

制冷设备防潮隔层结霜滴水造成钢铁表面直接受到水份、空气、霉菌等腐蚀穿孔漏点。所以要对制冷设备钢铁表面定期检查腐蚀情况,达到一定腐蚀程度就要更换。

4融霜管道漏氨

在融霜过程中,容易造成蒸发器等管道及阀门内前后压差过大,管内冷冻机油及氨液急速运动而产生撞击,致使管道及阀门等爆裂而发生跑氨事故。所以在融霜过程中,注意热氨进入蒸发器压力不得过大,热氨开启过快、过大。更多精彩,请关注制冷商情公众号:hvacrzlsq

5焊接管道爆炸控制措施

制冷系统在有氨及油,未抽空,未与大气接通的情况下焊接管道,极易引起系统内残存的机油与氨着火燃烧爆炸。

所以焊接管道时要将氨及油抽空。

6满液管道爆裂漏氨控制措施

制冷系统中有可能发生满液的液体管道及容器两端阀门同时关闭,由于管道及容器周围环境的温度变化造成管道及容器内的压力产生相应变化,极容易发生爆裂跑氨事故。所以不能将可能发生满液的液体管道及容器两端阀门同时关闭。

液氨储罐从设计、制造到使用的各个环节,如果方法不得当,都会对应力腐蚀埋下隐患。故意防腐蚀应从设计、制造到使用过程的整个质量保证体系的各个环节都采取可靠的措施。

(1)材料选择。实践证明,材料强度越高,发生应力腐蚀的可能性越大。但不发生应力腐蚀的最低强度限与杂质含量及特性、应力大小、操作速度等因素有关。为了防止应力腐蚀, 在综合考虑操作压力、残余应力以及安全性和经济性的情况下,应尽可能选用强度较低的钢材。

(2)采用合理的结构和焊接工艺。结构上应避免焊缝过多、过于集中、焊缝不对称、焊缝交叉和焊接顺序不合理等造成的应力集中。

(3)投入使用的液氨储罐,应按规定进行内外部检验并进行周期性的定期检验。

三、氨系统的防火防爆

1、在未完全抽尽氨剂前,严禁在相关管道或设备进行切割或焊接作业。

2、在氨气浓度较高的空间,禁止明火操作。(爆炸极限15.7%~27%)

3、在火灾发生初期,应立即关闭火灾地点制冷系统的供液,并抽回系统中的存氨。当火情失控时,应立即停止制冷系统的运行,以水幕保护氨系统。防止意外事故发生。

四、氨系统的试压

1、氨系统压缩机在进行安装后,应进行耐压强度试验及气密性试验。

2、制冷系统增加设备及焊接管道后,应要求地方压力容器监管部门进行探伤试验及加压试验,取得合格证后管道及设备才能投入使用。

3、对制冷系统的加压及气密性试验,不得使用氨气,一般采用氮气或压缩空气。

4、对系统施加高于制冷剂压力时,必须使用氮气,并通过减压阀施压当对系统加压时,严禁超过系统的标定试验压力。

五、氨系统的检修

1、检修前必须对检修位置环境进行检查,并熟悉包括通风,采光,逃生路径,防护装置等。

2、检修必须携带防氨面罩,高空操作必须系安全带,泄漏检修时必须携带有氧呼吸器及全身防化服。

3、与电气相关设备检修必须在切断电源后进行,操作前关闭本地开关(有的话)。

4、阀门的检修必须在确认无氨剂泄漏产生,且相关管路已安全隔离后进行。

5、除冷凝器风机及水泵的检修、阀门的例行保养、其它水泵及水管阀门的检修工作外,不允许制冷工单人进行检修工作:

六、氨泄漏处置方法

1、根据现场情况划分警戒区,处置车辆和人员一般停靠在较高地势和上风(或侧上风)方向。

2、处置人员的应采取必要的个人防护措施,在处置泄漏或有关设备时,应穿着隔绝式防化服,佩戴空气呼吸器。直接接触液氨时,应穿着防寒服装。紧急时也可穿棉衣棉裤,扎紧裤袖管,并用浸湿口罩捂住口鼻。

3、应迅速清除泄漏区的所有火源和易燃物,并加强通风。如是钢瓶泄漏,处置时应用无火花工具,尽量使泄漏口朝上,以防液化气体大量流淌。关阀和堵漏措施无效时,可考虑将钢瓶浸入水或稀酸溶液中,或转移至空旷地带洗消处理。

4、对泄漏的液氨应使用雾状水、开花水流驱散。处置时应尽量防止泄漏物进入水流、下水道或一些控制区。

5、如发生火灾时应用雾状水、开花水流、抗溶性泡沫、砂土或CO2进行扑救,同时注意用大量的直射水流冷却容器壁。若有可能,应尽快将可移动的物品转移出火场。若出现容器通风孔声音变大或容器壁变色等危险征兆,则应立即撤退。

鲁公网安备 37131202371556号

鲁公网安备 37131202371556号