一、管路布置的原则

1)、配管应尽可能短而直,减少制冷剂充液量和降低压降;

2)、管径选择合理,避免压降过大,导致制冷量减小,制冷效率降低;

3)、必须保证供给蒸发器适量的制冷剂,并能够完成制冷循环;

4)、设置一定的坡度和坡向;

5)、输送液体,不允许设计成倒U;输送气体,不允许设计成U;

6)、防止润滑油积聚在制冷系统的其他无关部分,会导致压缩机缺油;

7)、制冷系统停机,防止液体进入压缩机,以免开机产生湿压缩。

二、管路材质的选择

氟利昂系统主要采用铜管;氨系统采用无缝钢管。

三、制冷剂管路的设计原则

1、氟利昂管路:

1)、氟利昂吸气管路系统,为回油,坡度≥0.01,坡向压缩机;

2)、氟利昂排气管路,为回油坡度≥0.01,坡向油分离器或冷凝器。

2、氨制冷系统管路:

1)、氨压缩机的吸气管坡度≥0.003,坡向蒸发器,液体分离器或低压循

环储液器,防止停车液滴进入气缸;

2)、氨制冷排气管路,为回油坡度≥0.01,坡向油分离器或冷凝器。

3、对有多组蒸发器,采用双吸气立管使系统在低负荷时,能将润滑油从吸气立管中带回压缩机。

4、对有容量调节的压缩机,应考虑在系统低负荷时,能将润滑油从排气立管中带走,采用双排气立管。

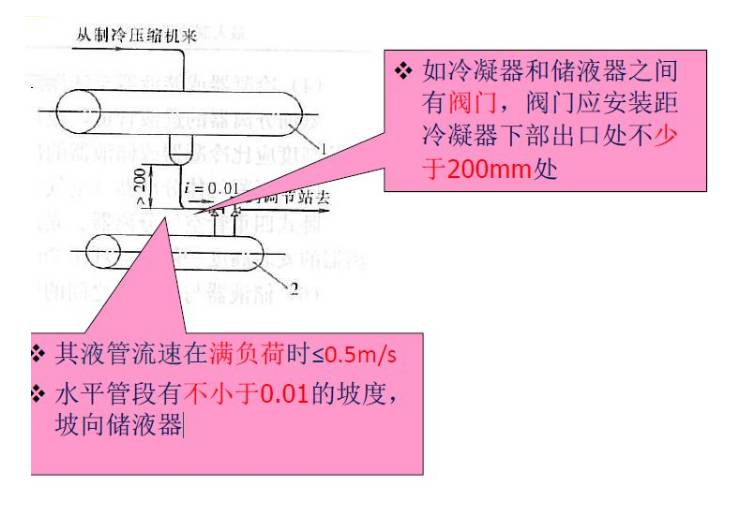

5、氟利昂冷凝器至储液器的液管;

1)、如冷凝器和储液器之间有阀门,阀门应安装距冷凝器下部出口处不少

于200mm处;

2)、其液管流速在满负荷时≤0.5m/s

3)、水平管段有不小于0.01的坡度,坡向储液器

6、储液器至蒸发器的之间的管道设计;

1)、当采用调节站时,其分配总管的面积应大于各支管的截面积之和;

2)、安全阀的管道设计安全阀的管道直径不应小于安全阀的公称通径。当几个安全阀共用一根安全总管时,安全总管的面积应大于各安全阀支管截面积之和。排放管应高于周围50m内最高建筑物(冷库除外)的屋脊5m,并有防雨罩和防止雷击,防止杂物落入到泄压管内的措施。

四、制冷剂管路的安装指导

1、安装:

1)、制冷剂蒸气吸气管,饱和温度降低应不大于1℃;

2)、制冷剂蒸气排气管,饱和温度升高应不大于0.5℃;

3)、制冷设备及管道的阀门,均应单独压力试验和严密性试验;

4)、强度试验的压力为公称压力的1.5倍,保压5min应无泄漏;

5)、严密性试验,为公称压力的1.1倍,持续时间30s不漏为合格;

6)、制冷剂管道阀门的单体试压。

2、要求:

1)、从液体干管引出支管,应从干管底部或侧面接出;

2)、从气体干管引出支管,应从干管顶部或侧面接出;

3)、供液管不应出现上凸的弯曲,吸气管除专设的回油管,不应出现下凹的弯曲

4)、管道穿过墙或楼板应设钢制套管,焊接与套管的空隙宜为10mm,应用隔热材料填充,并不得作为管道的支撑。

3、弯管与三通要求:

1)、弯管的弯曲半径不应小于4D,椭圆率不应大于8%,不得使用焊接弯管或褶皱弯管;

2)、制作三通,支管应按介质流向向上完成90弧形与主管相连,不宜使用弯曲半径小于1.5D的压制弯管。

鲁公网安备 37131202371556号

鲁公网安备 37131202371556号